***HINWEIS: Dieses Verfahren wurde nun bearbeitet, um Korrekturen/Vorschläge aus dem folgenden Thread zu berücksichtigen***

Hallo zusammen -

Ich hatte Probleme, einen Beitrag zu "Best Practices" für eine routinemäßige Wartung des Zylinderkopfes an einem Ort zu finden, also habe ich unten versucht, einen zu erstellen. Kommentare und Korrekturen werden begrüßt.

So wird ein Zylinderkopf im Rahmen der routinemäßigen Wartung nachgezogen

0. → Stellen Sie sicher, dass Sie einen genauen Drehmomentschlüssel haben. ←

1. Für die Wartung ein „Kalt-Nachziehen“ durchführen, was bedeutet, dass der Motor vollständig kalt ist. Obwohl es als „Kalt-Nachziehen“ bezeichnet wird, beinhaltet es tatsächlich ein Warm-Nachziehen als letzten Schritt.

2. Kühlerdeckel abnehmen, dann den oberen Kühlerschlauch mit der Hand zusammendrücken, dann den Kühlerdeckel wieder anbringen, während der Schlauch noch zusammengedrückt wird. Dies erzeugt ein Vakuum, das verhindern kann, dass Wasser aus dem Stehbolzendurchgang austritt, wenn Sie die Zylinderkopfmuttern lösen.

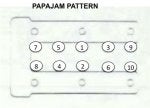

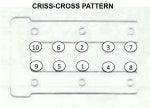

3. Jede Zylinderkopfmutter einzeln in der Reihenfolge gemäß einem der unten aufgeführten Drehmuster zurückdrehen. Der Konsens scheint zu sein, dass jedes dieser Muster in Ordnung ist, obwohl viele entweder das Spiral- oder das „Papajam“-Muster bevorzugen. Entfernen Sie jede Mutter und Unterlegscheibe. Jede Mutter wird sowohl entfernt als auch wieder angebracht, bevor Sie mit der nächsten Mutter in der Reihenfolge fortfahren. Wenn Sie mehr als eine Mutter gleichzeitig entfernen, kommt es zu einem starken Kühlmittelaustritt.

4. Überprüfen Sie, wo der Zylinderkopf die Unterlegscheibe berührt, und stellen Sie sicher, dass er glatt und sauber ist. Andernfalls reinigen Sie ihn mit einer Messing-/Kupferbürste.

5. Stellen Sie sicher, dass die Unterlegscheibe auf beiden Seiten sauber und glatt ist. Andernfalls reinigen Sie ihn mit einer Messing-/Kupferbürste.

6. Wenn sich Muttern nicht reibungslos entfernen lassen, reinigen Sie die Gewinde von Stehbolzen und Muttern.

7. Beide Seiten jeder Unterlegscheibe (mit Motoröl) schmieren, bevor Sie sie wieder auf dem Kopf anbringen. ACHTUNG: Die flache Seite der 8 dicken Unterlegscheiben muss nach unten zum Kopf zeigen. Abgerundete Seite nach oben. Für die 2 dünnen Unterlegscheiben an der mittleren Hebeschlaufe spielt die Richtung der Unterlegscheiben keine Rolle.

8. Gewinde jedes Stehbolzens (nicht innerhalb der Mutter, sondern des Stehbolzens) schmieren, bevor Sie die Mutter wieder auf dem Kopf anbringen.

9. Schrauben Sie die Mutter von Hand fest, bis sie die Unterlegscheibe erreicht. Wenn sich die Mutter durch Handanzug nicht reibungslos wieder anbringen lässt, entfernen Sie sie erneut und reinigen Sie die Gewinde von Stehbolzen und Mutter erneut. Wenn das nicht funktioniert, reinigen Sie die Muttern mit einem Gewindebohrer, um die Gewinde zu reinigen.

10. Für ein Wartungs-Nachziehen können Sie in einem Zug auf 100 % anziehen. Wenn Sie es jedoch vorziehen, dies in Schritten zu tun und es ganz gründlich machen möchten, würden Sie jede Mutter in 4 Stufen anziehen und jede Drehmomenteinstellung zweimal durchführen:

a. ~30 % der Drehmomentvorgabe beim ersten Durchgang

b. ~60 % beim zweiten Durchgang

c. ~80 % beim dritten Durchgang

d. 100 % beim vierten Durchgang

11. Wiederholen Sie den obigen Vorgang für jede Mutter gemäß der Mustersequenzdiagramm oben. Denken Sie daran – eine Mutter nach der anderen!

12. Sobald alle Muttern kalt nachgezogen wurden, fahren Sie das Auto, bis es die volle Betriebstemperatur erreicht hat, um ein „Warm-Nachziehen“ durchzuführen und die Arbeit abzuschließen. Ziehen Sie jede Mutter in einem der in Schritt 3 genannten Muster an. Einige Leute variieren gerne zwischen einer Art von Drehmuster für den kalten Teil und einem anderen Muster für den warmen Teil des Nachziehens. Z. B. Spirale für den kalten Teil des Nachziehens, dann Papajam-Muster für den warmen Teil des Nachziehens.

13. OPTIONAL: Wenn am Kopf ein Kühlmittel- oder Ölleck vorhanden ist, das Sie durch ein Nachziehen beheben möchten, wird empfohlen, eine weitere Kalt-/Warm-Nachziehsequenz wie oben beschrieben durchzuführen (d. h. eine Mutter nach der anderen in einem Spiralmuster), aber anstatt die Muttern zu entfernen, drehen Sie sie nur ¼ Umdrehung zurück und ziehen Sie sie dann auf 2 ft/lb über den unten aufgeführten endgültigen Drehmomentvorgaben nach (z. B. wenn die normale Vorgabe 58 ist, ziehen Sie sie auf 60 an).

Drehmomentvorgaben – endgültiger Drehmomentdruck nach Hubraum. Dies gilt für „Straßen“-Motoren der Serie 105/115/116, nicht für rennvorbereitete Motoren. Die Leute diskutieren gerne darüber, „was der richtige Drehmomentdruck ist“, aber im Folgenden ist angegeben, was Alfa vorgibt.

• 1300, 1600: 52 ft/lb

• 1750: 58 ft/lb

• 2000: 65 ft/lb

Hallo zusammen -

Ich hatte Probleme, einen Beitrag zu "Best Practices" für eine routinemäßige Wartung des Zylinderkopfes an einem Ort zu finden, also habe ich unten versucht, einen zu erstellen. Kommentare und Korrekturen werden begrüßt.

So wird ein Zylinderkopf im Rahmen der routinemäßigen Wartung nachgezogen

0. → Stellen Sie sicher, dass Sie einen genauen Drehmomentschlüssel haben. ←

1. Für die Wartung ein „Kalt-Nachziehen“ durchführen, was bedeutet, dass der Motor vollständig kalt ist. Obwohl es als „Kalt-Nachziehen“ bezeichnet wird, beinhaltet es tatsächlich ein Warm-Nachziehen als letzten Schritt.

2. Kühlerdeckel abnehmen, dann den oberen Kühlerschlauch mit der Hand zusammendrücken, dann den Kühlerdeckel wieder anbringen, während der Schlauch noch zusammengedrückt wird. Dies erzeugt ein Vakuum, das verhindern kann, dass Wasser aus dem Stehbolzendurchgang austritt, wenn Sie die Zylinderkopfmuttern lösen.

3. Jede Zylinderkopfmutter einzeln in der Reihenfolge gemäß einem der unten aufgeführten Drehmuster zurückdrehen. Der Konsens scheint zu sein, dass jedes dieser Muster in Ordnung ist, obwohl viele entweder das Spiral- oder das „Papajam“-Muster bevorzugen. Entfernen Sie jede Mutter und Unterlegscheibe. Jede Mutter wird sowohl entfernt als auch wieder angebracht, bevor Sie mit der nächsten Mutter in der Reihenfolge fortfahren. Wenn Sie mehr als eine Mutter gleichzeitig entfernen, kommt es zu einem starken Kühlmittelaustritt.

4. Überprüfen Sie, wo der Zylinderkopf die Unterlegscheibe berührt, und stellen Sie sicher, dass er glatt und sauber ist. Andernfalls reinigen Sie ihn mit einer Messing-/Kupferbürste.

5. Stellen Sie sicher, dass die Unterlegscheibe auf beiden Seiten sauber und glatt ist. Andernfalls reinigen Sie ihn mit einer Messing-/Kupferbürste.

6. Wenn sich Muttern nicht reibungslos entfernen lassen, reinigen Sie die Gewinde von Stehbolzen und Muttern.

7. Beide Seiten jeder Unterlegscheibe (mit Motoröl) schmieren, bevor Sie sie wieder auf dem Kopf anbringen. ACHTUNG: Die flache Seite der 8 dicken Unterlegscheiben muss nach unten zum Kopf zeigen. Abgerundete Seite nach oben. Für die 2 dünnen Unterlegscheiben an der mittleren Hebeschlaufe spielt die Richtung der Unterlegscheiben keine Rolle.

8. Gewinde jedes Stehbolzens (nicht innerhalb der Mutter, sondern des Stehbolzens) schmieren, bevor Sie die Mutter wieder auf dem Kopf anbringen.

9. Schrauben Sie die Mutter von Hand fest, bis sie die Unterlegscheibe erreicht. Wenn sich die Mutter durch Handanzug nicht reibungslos wieder anbringen lässt, entfernen Sie sie erneut und reinigen Sie die Gewinde von Stehbolzen und Mutter erneut. Wenn das nicht funktioniert, reinigen Sie die Muttern mit einem Gewindebohrer, um die Gewinde zu reinigen.

10. Für ein Wartungs-Nachziehen können Sie in einem Zug auf 100 % anziehen. Wenn Sie es jedoch vorziehen, dies in Schritten zu tun und es ganz gründlich machen möchten, würden Sie jede Mutter in 4 Stufen anziehen und jede Drehmomenteinstellung zweimal durchführen:

a. ~30 % der Drehmomentvorgabe beim ersten Durchgang

b. ~60 % beim zweiten Durchgang

c. ~80 % beim dritten Durchgang

d. 100 % beim vierten Durchgang

11. Wiederholen Sie den obigen Vorgang für jede Mutter gemäß der Mustersequenzdiagramm oben. Denken Sie daran – eine Mutter nach der anderen!

12. Sobald alle Muttern kalt nachgezogen wurden, fahren Sie das Auto, bis es die volle Betriebstemperatur erreicht hat, um ein „Warm-Nachziehen“ durchzuführen und die Arbeit abzuschließen. Ziehen Sie jede Mutter in einem der in Schritt 3 genannten Muster an. Einige Leute variieren gerne zwischen einer Art von Drehmuster für den kalten Teil und einem anderen Muster für den warmen Teil des Nachziehens. Z. B. Spirale für den kalten Teil des Nachziehens, dann Papajam-Muster für den warmen Teil des Nachziehens.

13. OPTIONAL: Wenn am Kopf ein Kühlmittel- oder Ölleck vorhanden ist, das Sie durch ein Nachziehen beheben möchten, wird empfohlen, eine weitere Kalt-/Warm-Nachziehsequenz wie oben beschrieben durchzuführen (d. h. eine Mutter nach der anderen in einem Spiralmuster), aber anstatt die Muttern zu entfernen, drehen Sie sie nur ¼ Umdrehung zurück und ziehen Sie sie dann auf 2 ft/lb über den unten aufgeführten endgültigen Drehmomentvorgaben nach (z. B. wenn die normale Vorgabe 58 ist, ziehen Sie sie auf 60 an).

Drehmomentvorgaben – endgültiger Drehmomentdruck nach Hubraum. Dies gilt für „Straßen“-Motoren der Serie 105/115/116, nicht für rennvorbereitete Motoren. Die Leute diskutieren gerne darüber, „was der richtige Drehmomentdruck ist“, aber im Folgenden ist angegeben, was Alfa vorgibt.

• 1300, 1600: 52 ft/lb

• 1750: 58 ft/lb

• 2000: 65 ft/lb